В наличии

от

2 154 400 ₽

Производительность:

до 30 м3/сутки

Время монтажа:

до 1 дня

Гарантия два года

Доставка по России и СНГ

Продажа оборудования в лизинг

Проведение пусконаладочных работ

Запросить коммерческое предложение

Ваша заявка отправлена!

Заявка принята

Спасибо!

Ваше сообщение отправлено!

Герметизированные борта форм

Каждый борт имеет резиновый уплотнитель. Это экономит время на сборке и производстве газобетона

База рецептов

Программа сохраняет до 300 рецептов, технолог может менять рецептуру в любой момент

Работа по ГОСТУ

Справочный центр 24/7

Базовая комплектация

Дополнительные опции

Описание работ

Схема и характеристики

Базовая комплектация

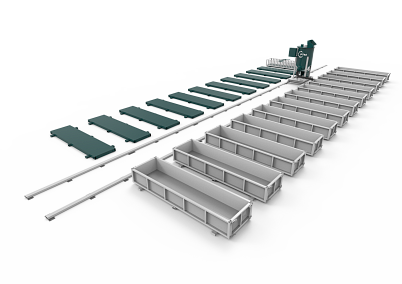

Самоходный смеситель- активатор 0,45 м3 - 1 шт.

Объем смесителя: 450 литров

Сливная заслонка (ручная), ДУ 100 мм

Сливной шланг из ПВХ

Смотровой люк для чистки смесителя

Тип подшипникового узла вала: закрытый

Покраска: грунт- эмаль в два слоя

от

397 000 ₽

Поддоны форм, утепленные (2,4*0,6*0,3 на 12 блоков) усиленные с металлическим дном 3 мм - 36 шт.

Каркас из профильной трубы 80*40

Листовой металл: 3 мм

Покраска: грунт- эмаль в два слоя

от

954 000 ₽

Борта форм, утеплённые (2,4*0,6*0,3 на 12 блоков) с застежками и резиновым уплотнителем - 18 шт.

Каркас из профильной трубы

Листовой металл: 2 мм

Количество эксцентриковых замков: 8 шт

Герметизация: резиновый уплотнитель

Покраска: грунт- эмаль в два слоя

от

486 000 ₽

Шаблон для резки с комплектом пил стационарной линии - 1 шт.

Каркас из профильной трубы

Деление реза, 100 мм

Эксцентриковые замки, 4 шт

Покраска: грунт- эмаль в два слоя

от

66 000 ₽

Рельсовые пути для самоходного смесителя - 36 шт.

Сварная конструкция из швеллера

Монтажные пластины

от

176 400 ₽

Смеситель для суспензии - 1 шт.

Объём смесителя: 20 литров

Сливной кран (бабочка), ДУ 20 мм

Привод: электродвигатель

Покраска: грунт- эмаль в два слоя

от

75 000 ₽

Дополнительные опции

Скребок для снятия горбушки

Скребок для снятия горбушки

Рамный каркас из профильной трубы

Покраска: грунт- эмаль в два слоя

от

10 200 ₽

Сито для слива смеси в форму

Рамный каркас из профильной трубы

Сетка просеивания (металлическая, плетеная)

Размер ячейки: 0,2 мм* 0,2 мм

Покраска: грунт- эмаль в два слоя

от

7 080 ₽

Описание работ

Стационарная линия неавтоклавного твердения - это производственная линия, специально разработанная для производства газобетонной смеси.

Приемка и загрузка сырья: Начальный этап включает приемку основного сырья, такого как портландцемент, песок, каустическая сода, сульфат натрия, алюминиевая пудра. Сырье загружается в смеситель.

Смешивание компонентов: Сотрудник загружает все ингредиенты в смеситель. Там они тщательно перемешиваются, обеспечивая равномерное распределение компонентов и формирование однородной газобетонной смеси.

Дозирование воды: Происходит при помощи автоматического дозатора воды, с применением электромагнитного клапана и электрического счетчика воды.

Слив смеси: После получения однородной смеси газобетонная смесь сливается в форму где происходит дальнейшее созревание газобетонного массива.

Твердение блоков: Блоки из газобетона выдерживаются при комнатной температуре и определенной влажности в течение определенного времени, чтобы достичь неавтоклавного твердения. Этот процесс может занять от нескольких часов до двенадцати часов, в зависимости от требуемых характеристик блоков.

Резка массива газобетона: Шаблон для распиловки массива газобетона (в сыром виде как пластилин), выполнен из профильных труб, шаг распиловки 100 мм, таким образом блоки можно нарезать шириной 100 мм, 200 мм, 300, мм, 400 мм. Высота стандартная, 300 мм.

Высушивание и окончательная обработка: После завершения процесса твердения блоки могут быть дополнительно высушены и обработаны, чтобы достичь требуемой высокой прочности и качества.

Стационарная линия неавтоклавного твердения с скиповым баком является эффективным и автоматизированным решением для производства газобетонной смеси. Она обеспечивает точное дозирование компонентов и регулировку процесса, что позволяет получить высококачественный газобетон для дальнейшего использования в строительстве.

Приемка и загрузка сырья: Начальный этап включает приемку основного сырья, такого как портландцемент, песок, каустическая сода, сульфат натрия, алюминиевая пудра. Сырье загружается в смеситель.

Смешивание компонентов: Сотрудник загружает все ингредиенты в смеситель. Там они тщательно перемешиваются, обеспечивая равномерное распределение компонентов и формирование однородной газобетонной смеси.

Дозирование воды: Происходит при помощи автоматического дозатора воды, с применением электромагнитного клапана и электрического счетчика воды.

Слив смеси: После получения однородной смеси газобетонная смесь сливается в форму где происходит дальнейшее созревание газобетонного массива.

Твердение блоков: Блоки из газобетона выдерживаются при комнатной температуре и определенной влажности в течение определенного времени, чтобы достичь неавтоклавного твердения. Этот процесс может занять от нескольких часов до двенадцати часов, в зависимости от требуемых характеристик блоков.

Резка массива газобетона: Шаблон для распиловки массива газобетона (в сыром виде как пластилин), выполнен из профильных труб, шаг распиловки 100 мм, таким образом блоки можно нарезать шириной 100 мм, 200 мм, 300, мм, 400 мм. Высота стандартная, 300 мм.

Высушивание и окончательная обработка: После завершения процесса твердения блоки могут быть дополнительно высушены и обработаны, чтобы достичь требуемой высокой прочности и качества.

Стационарная линия неавтоклавного твердения с скиповым баком является эффективным и автоматизированным решением для производства газобетонной смеси. Она обеспечивает точное дозирование компонентов и регулировку процесса, что позволяет получить высококачественный газобетон для дальнейшего использования в строительстве.

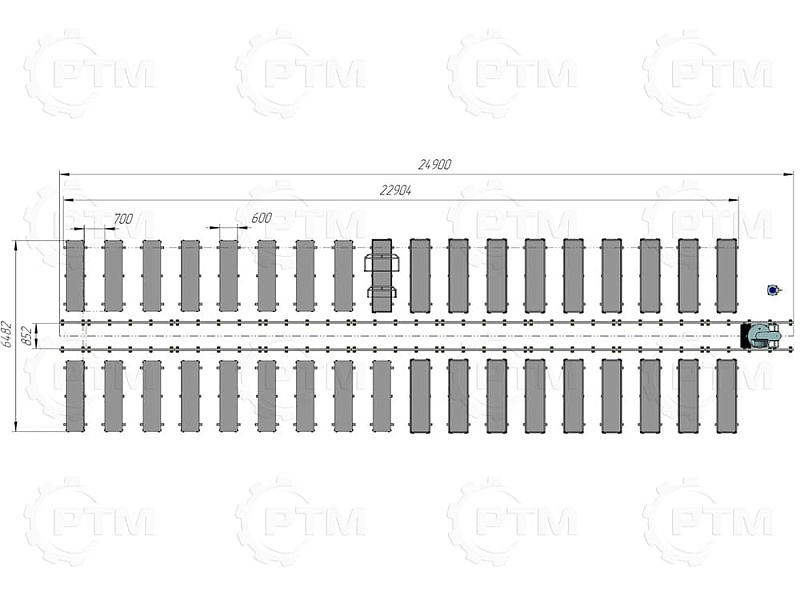

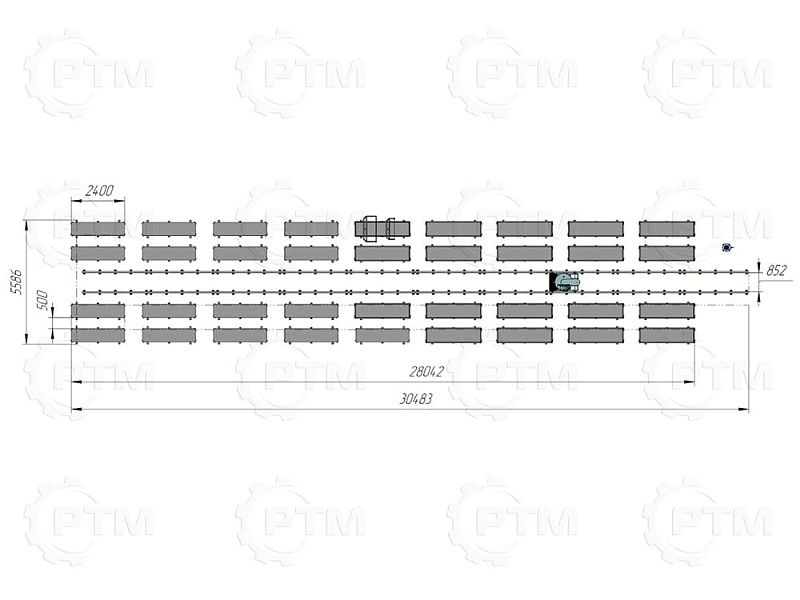

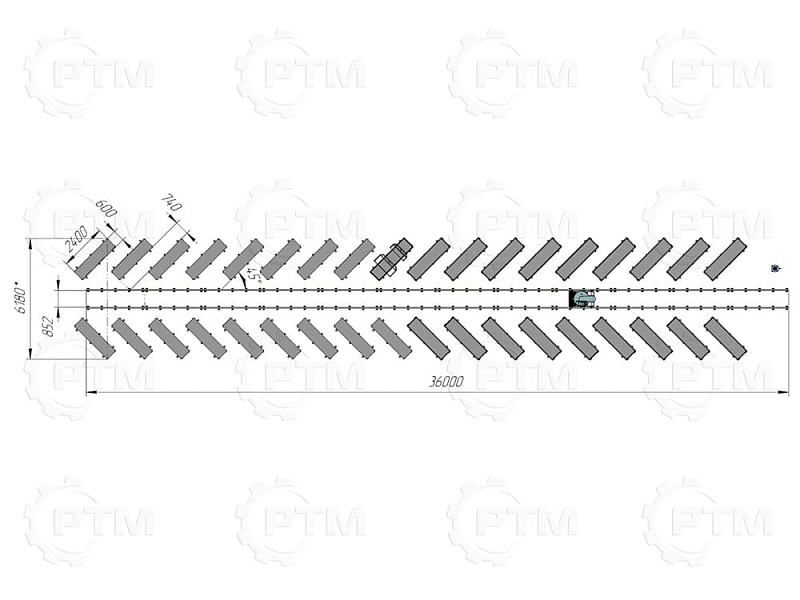

Схема и характеристики

Характеристики установки

Необходимая площадь:

272

Мощность, кВт/час (380)

5

Обслуживающий персонал в смену:

от 3 чел

Вес завода, не более ____ кг

4200

Габариты помещения:

30х8х4 (д*ш*в), метров

Температура воды:

50- 60 °C

Температура в помещении:

от 15 °C